技术领域

本实用新型涉及自动化运输装置领域,特别涉及一种适用于AGV机器人的新型旋转顶升机构。

背景技术

无人搬运机器人(简称AGV机器人),是指具备电磁或光学等自动导引装置,能够沿规定路径行驶,具有安全保护以及各种移载功能的运输车。这种运输车采用全自动控制方式代替人工,节省人力且使用方便,已广泛应用在物流运输行业。

目前,AGV机器人中采用的顶升机构多为电动推杆机构、电液推杆机构或连杆机构。虽然电动推杆机构和电液推杆机构结构简单、承载能力强,但电动推杆机构成本较高、单个电动推杆承载能力有限,往往需要多个配合,且自锁性能差,顶升后稳定性差;电液推杆机构需要油栗供油,并具有油箱,体积大并且会出现漏液污染,维护成本高、顶升后容易倾倒和顶升高度难以控制等问题。而连杆机构虽然解决了上述两个顶升机构的稳定性问题,但是其承载能力差,传动比小,对电机要求高,且机械结构复杂。

实用新型CN20397631IU公开了一种旋转顶升机构及包括旋转顶升机构的AGV小车,其包括机架、马达、行程开关、转盘和凸轮;所述转盘上安装有一个与盘面偏心且垂直于盘面的凸轮,所述机构通过控制凸轮的升降带动无人搬运车的机体进行升降运动。该升降机构仅AGV机器人的驱动机构整体自动升降,而不能够旋转运动,不能更好地满足灵活搬运和装卸货物的需求。同时,上述偏心结构使得所述机构顶升后容易发生倾斜。

发明内容

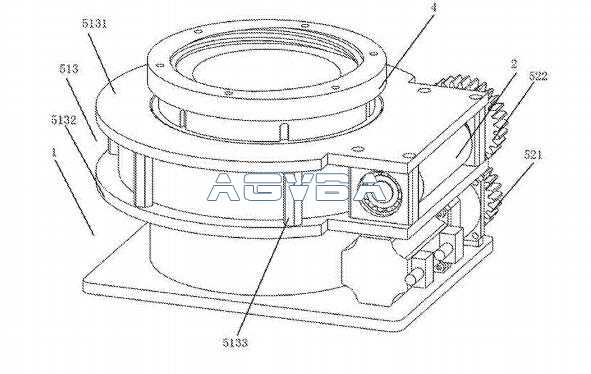

本实用新型的根据现有的AGV顶升机构的不足,提出一种适用于AGV机器人的新型旋转顶升机构,其特征在于:包括安装有电机的底座、固定设置在所述底座上的螺杆、同轴套设在所述螺杆外与所述螺杆通过螺纹传动连接的螺纹套筒、以及设置在所述电机和所述螺纹套筒之间的传动机构。所述电机通过所述传动机构驱动所述螺纹套筒转动,从而使得所述螺纹套筒相对与所述底座固定连接的螺杆旋转上升或者下降。

作为优选,所述传动机构包括与所述电机传动连接蜗杆传动组件;所述蜗杆传动组件包括承接来自上一级传动组件的蜗杆、与所述蜗杆传动连接的蜗轮;所述蜗轮的内圈与所述螺纹套筒外壁通过沿所述螺纹套筒的轴向设置的导向键滑动连接。使得所述螺纹套筒相对于所述蜗轮可以平滑的上下移动。使得所述蜗轮在旋转的同时通过所述导向键带动所述螺纹套筒转动,并且当所述旋转套筒相对所述蜗轮产生轴向位移时,在所述蜗轮的径向方向仍然紧密配合,随着所述蜗轮的转动而转动。

作为优选,所述蜗轮通过蜗轮支架安装在所述底座上;所述蜗轮支架包括上支撑板、下支撑板、连接所述上下支撑板的连接螺杆;所述上支撑板设置第一钢球轨道,所述下支撑板设置第二钢球轨道,所述蜗轮上表面设置第三钢球轨道,所述蜗轮下表面设置第四钢球轨道。通过选择适当的沟曲率半径与接触角,可实现蜗轮的径向与轴向定位,并且能够以较小的摩擦力实现转动,适当调节连接螺杆的长度以及螺栓的松紧可调节钢球的预紧力,从而保证蜗轮轻松定轴旋转运动,又可以防止蜗轮受较大径向力情况下,带动钢球滑出滚道,导致涡轮不能轻松定轴旋转运动。

作为优选,所述第三钢球滚道和所述第四钢球滚道的中心直径小于所述第一钢球轨道和所述第二钢球轨道的中心直径。所述涡轮的钢球滚道中心直径略小于所述上下支撑板的钢球滚道中心直径,通过所述连接螺杆可调节上下支撑板与蜗轮的预紧力,保证涡轮不发生径向窜动。

作为优选,所述底座设置用于容纳所述蜗杆传动机构、所述螺杆和所述螺纹套筒的密封腔。所述密封腔采用密封圈密封,通过添加适量的润滑脂,可使所述蜗杆传动组件、所述螺杆、所述螺纹套筒、所述导向键以及所述钢球滚道实现润滑。

作为优选,所述螺纹套筒内壁和所述螺杆外壁通过多头梯形螺纹传动连接。

作为优选,所述蜗杆传动组件与所述电机之间设置传动组件,所述蜗杆传动组件通过所述传动组件与所述电机传动连接。

作为优选,所述传动组件为齿轮传动组件。

作为优选,所述传动组件为链条传动组件。

作为优选,所述蜗杆为多头蜗杆。

本发明具有如下有益效果:

1.所述旋转顶升机构通过电机带动传动组件,继而由传动组件带动螺纹套筒旋转,实现该机构的旋转和升降。顶升能力I吨以上,顶升行程12cm-15cm,顶升速度6cm/s0

2.所述旋转顶升机构利用电机自锁能力和螺纹套筒与螺杆上螺纹啮合的自锁特性使得顶升旋转时平稳性好,不易倾斜。

3.所述旋转顶升机构采用齿轮、蜗轮蜗杆以及梯形螺纹传动,传动精度高。

4.所述电机为减速电机,通过齿轮箱实现减速,使蜗杆的转速尽可能小,以降低发热量。

5.所述电机与蜗杆平行放置,可使AGV机器人的高度降为30cm以下。

附图说明

图1适用于AGV小车的旋转顶升机构立体图;

暂无评论内容